Как я писал в обзоре Cube i7 Stylus, при большой нагрузке у него есть некоторые проблемы с температурой, а именно:

- Кратковременный разгон процессора до мощности 11,5 Вт, приводящий к нагреву до 92 °С и троттлингу.

- После окончания разгона процессор работает на мощности 6 Вт, температура около 75 °С, но спустя несколько минут включается технология DPTF и мощность постепенно снижается до 3 Вт, а температура до 60 °С.

Еще раз хочу выделить: в простых задачах всё нормально. Сильный нагрев и снижение производительности заметно только в ресурсоёмких задачах, активно использующих и процессор, и встроенную графику.

Оба пункта решаются программно: кратковременный разгон и снижение мощности легко отключить. Правда придётся подобрать мощность процессора, при которой он сможет работать длительное время и при этом не перегреваться. 6 Вт вряд ли потянет, а вот 5 Вт вполне можно попробовать. Кратко об этом я писал здесь.

Но если вам этого мало и решили модифицировать охлаждение — в этой статье я расскажу о возможных способах и о своей попытке.

Разборка

Задняя алюминиевая крышка держится на защёлках. Начинать отделять проще всего с кнопок. Вот хорошее видео.

Действуем аккуратно, чтобы не поломать, либо поломать минимальное количество пластмассовых защёлок!

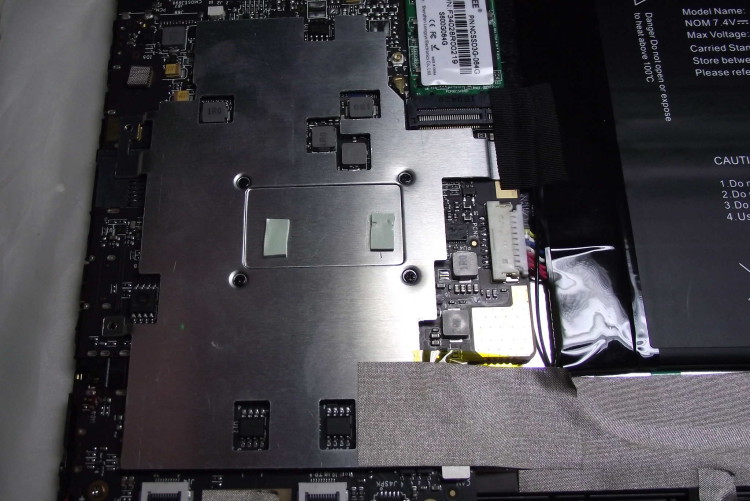

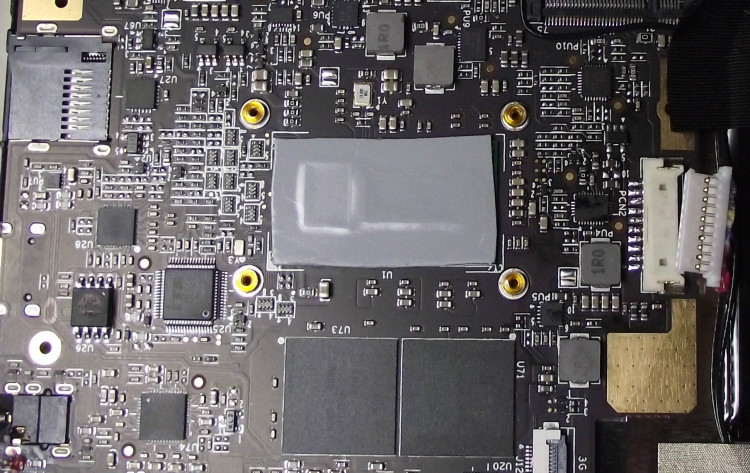

После отделения крышки наблюдаем вот такое китайское охлаждение:

В роли радиатора выступает алюминиевая пластина толщиной 0,5 мм и весом 8,3 г. С неё тепло передаётся на заднюю крышку через два "огрызка" термопрокладки 1 мм. Не знаю, то ли китайцы так экономят, то ли специально сделали, чтобы задняя крышка поменьше грелась.

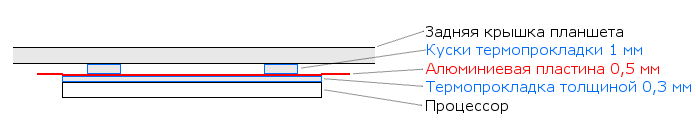

Откручиваем винты и снимаем пластину. Под ней термопрокладка толщиной 0,3 мм:

Схематично получается так:

Варианты охлаждения

Опишу возможные варианты модификации охлаждения в порядке повышения сложности.

- Замена двух верхних огрызков термопрокладки на нормальный кусок. Лично не проверял и не могу оценить эффективность. Возможно, также будет греться до 92 °С, только медленней. А может даже получится сбавить температуру на 3-5 °С за счёт лучшего отвода тепла на заднюю крышку.

- Замена термопрокладки между процессором и алюминиевой пластиной на термопасту. Но придётся добавлять алюминиевую или медную пластинку по размеру процессора (~30x15 мм) толщиной ~0,1-0,2 мм, иначе контакта с термопастой не будет. Лучше сочетать этот вариант вместе с первым.

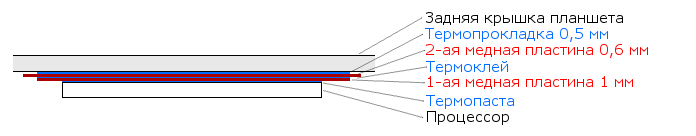

- Изготовление нового радиатора из медной пластины. Подробно описал пользователь Wootever с форума XDA.

Штатные термопрокладки и алюминиевая пластина заменяются на две медные пластины, склеенные термоклеем.

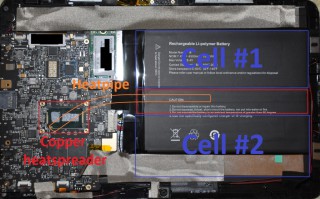

- Нереализованная, но вполне реальная идея установить теплораспределитель между двумя ячейками аккумулятора и соединить теплотрубкой с радиатором на процессоре. Предложил снова пользователь Wootever с форума XDA:

На мой взгляд, передавать тепло к аккумулятору плохая идея. Также в будущем нельзя установить более ёмкий аккумулятор, что теоретически возможно (но сложно т.к нужно перепрограммировать контроллер и никто не смог сделать). - Больше похожа на фантастическую идея добавить миниатюрный вентилятор. Но настолько тонких вентиляторов по-моему нет. Минимум встречал 0,5 мм, всё равно не поместится.

Материалы

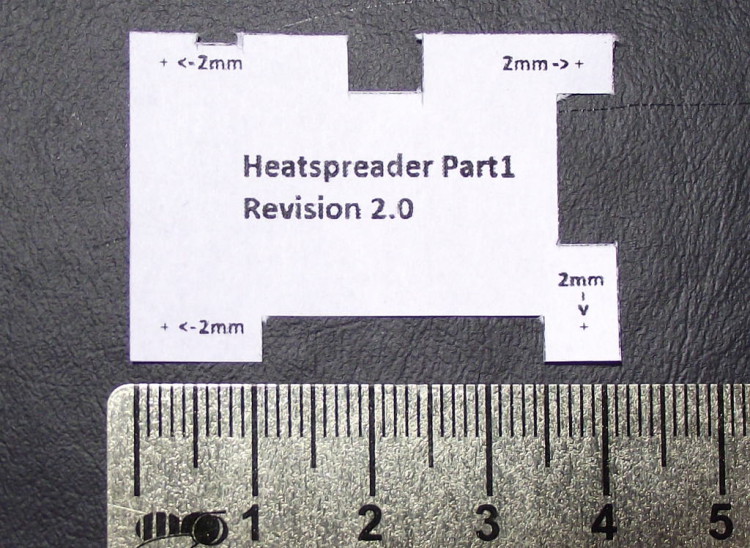

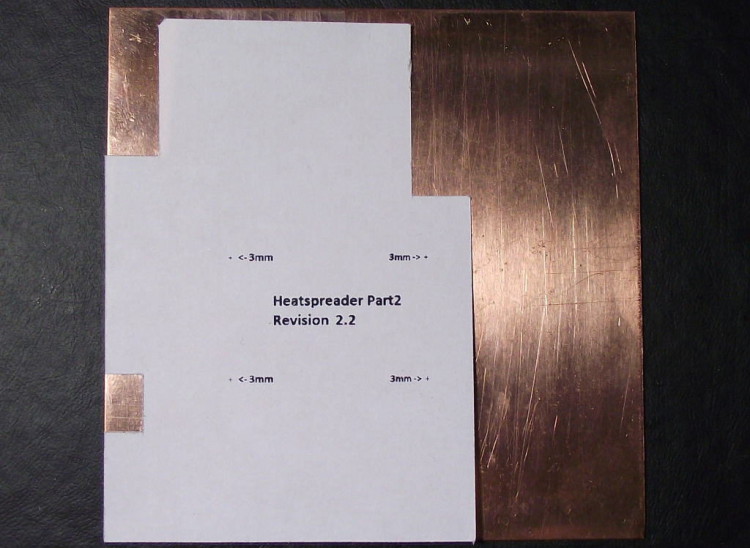

Итак, я выбрал вариант с новым радиатором, описанным на английском здесь. Та статья несколько раз обновлялась и в будущем может. На момент моей реализации была доступна 2.0 версия шаблона малой медной пластины (Part 1) и 2.2 версия шаблона большой пластины (Part 2).

Заранее нашёл следующие материалы:

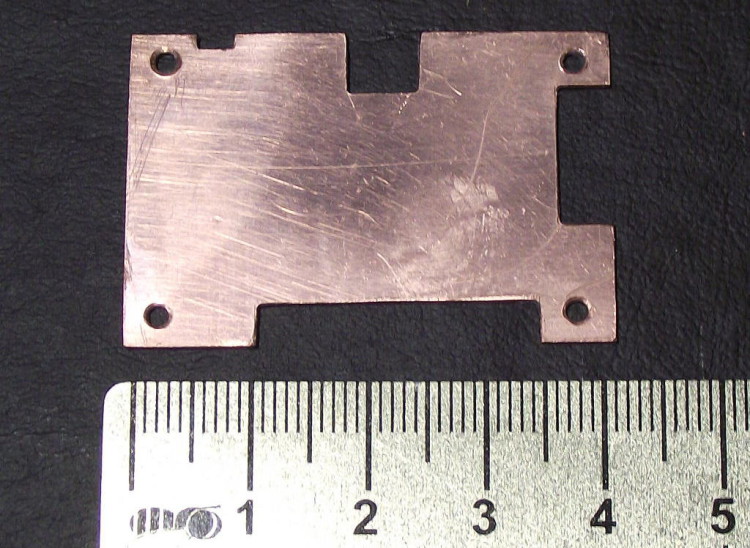

- Медный лист размером 100x100 мм толщиной 1,0 мм для малой пластины.

- Медный лист размером 100x100 мм толщиной 0,8 мм для большой пластины. Увы, но 0,6 мм найти не удалось, пришлось заказать 0,8. В финальном результате из-за собственной глупости пришлось сделать обе пластины толщиной 1 мм, подробности будут ниже.

Обе пластины заказывал у этого продавца. Дошло за рекордные 12,5 дней после оплаты. Я бы купил на Aliexpress, но нужно было потратить остаток PayPal. В любом случае качество везде должно быть одинаковым. А вот упаковка может отличаться. Мне отправили в обычном мелком пакете без жестких вкладок. Чудом не погнулись. Перед заказом желательно уточнить у продавца о защите, попросить подложить что-нибудь жесткое. Найти медные пластины можно по запросу Copper Sheet. - Термопрокладка 100x100 мм толщиной 0,5 мм теплопроводностью 3,2 Вт/м·K. Покупал первый раз за 1,99$ здесь. На 43-ий день подумал, что затерялась и решил заказать на Aliexpress за 1,5$ тут, а через день получил первый заказ :) С Aliexpress пришла за 20 дней. Запрос для поиска Thermal Pad 0.5mm. В оригинальной статье автор использует термопрокладку фирмы Arctic, теплопроводность уже 6 Вт/м·К, но и цена в 7-10 раз дороже.

- Термопаста Arctic Cooling MX-4. Не покупал, нашёл в запасах. Важный момент: паста не должна проводить ток!

- Термоклей Arctic Alumina Thermal Adhesive (два тюбика+пластмассовая мешалка). Покупал в оффлайне за 280 рублей.

- Разная мелочь: паста ГОИ для полировки, изолента, 4 винта (нашёл 1,35x4,5 мм).

Процесс изготовления

Сначала вопросов не было, делал по инструкции.

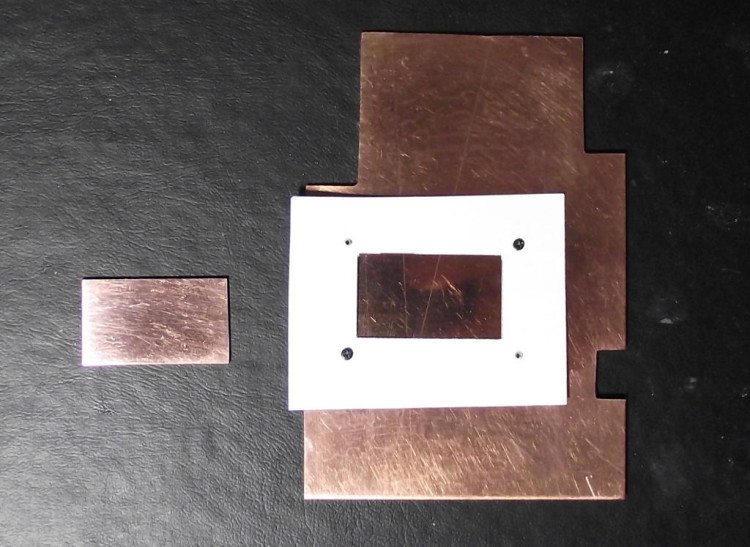

Распечатал шаблон первой пластины (Part 1) через GIMP, где выбрал Изображение -> Размер при печати 254x254 dpi (только в этом случае получится правильный размер). Шаблон вырезал, приложил к пластине толщиной 1 мм, зафиксировал, обвёл канцелярским ножом, наметил отверстия 2 мм. Затем просверлил, выпилил пластину и немного обработал:

- Распечатан и вырезан бумажный шаблон

- Шаблон обведен + отверстия

- Малая пластина готова

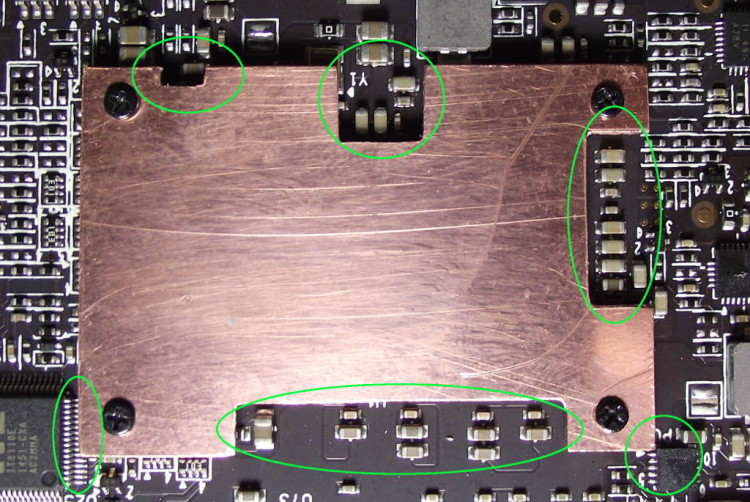

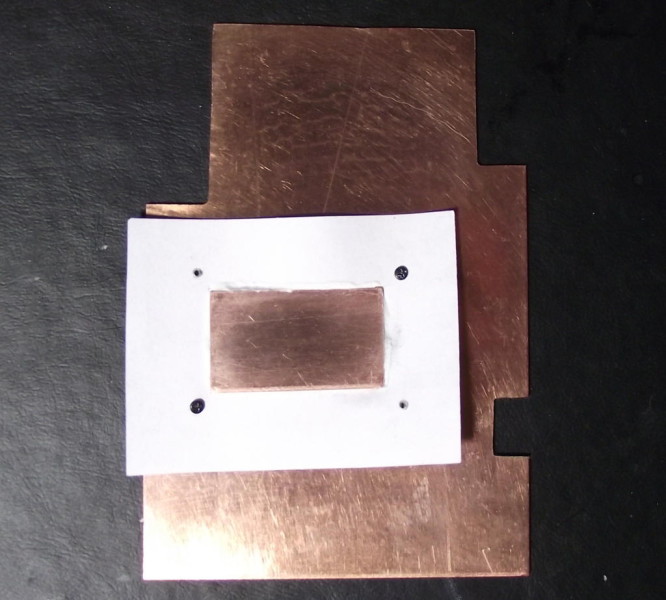

Установил малую пластину, проверил, чтобы не было риска замкнуть элементы материнской платы:

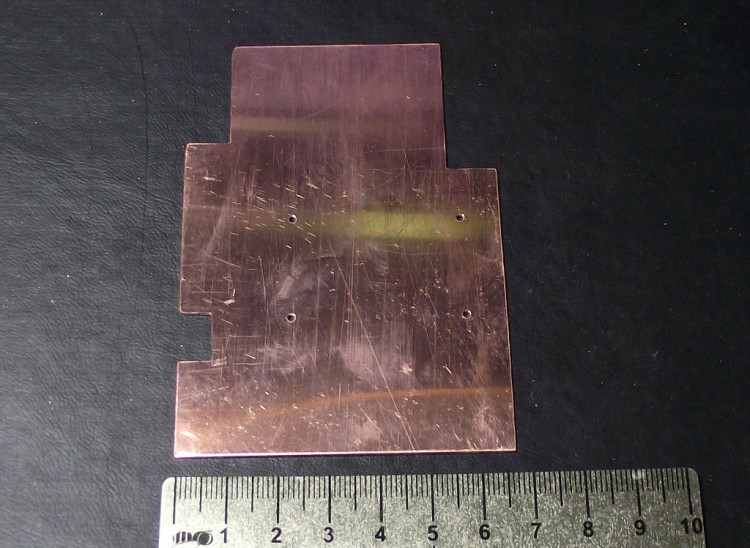

Изготовил вторую, большую пластину (Part 2):

- Шаблон части 2 вырезан

- Обведен + отверстия

- Большая пластина готова

Теперь начались сложности :(

После нанесения термопасты на процессор и установки первой медной пластины я не обнаружил отпечатка, т.е между пластиной и процессором был зазор (примерно 0,1-0,2 мм). В заводском охлаждении он заполнялся термопрокладкой, но я не хотел отказываться от термопасты или же намазывать её толстенным слоем. Хотя не исключаю, что проблема только в моём экземпляре и у других всё нормально.

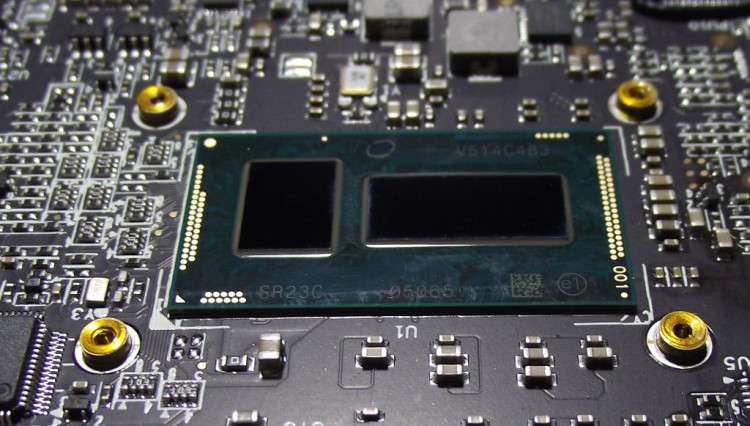

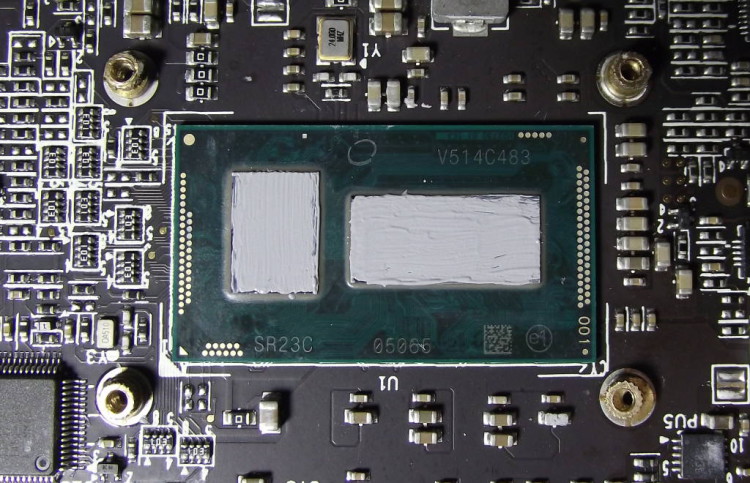

Автор оригинальной инструкции писал, что можно немного прогнуть малую пластину в сторону процессора (естественно, демонтировав её). Но посмотрите на процессор:

Если прогнуть пластину просто по центру, то всё равно не будет 100% прилегания к обоим кристаллам. И это полбеды. Прогибать придётся не только малую, но и большую пластину, чтобы они соприкасались без зазора. Можно конечно заполнить промежуток большим слоем термоклея, но по-моему это неправильно.

Мои попытки прогнуть обе пластины не увенчались успехом: полного контакта не добился, а выровнять пластины до первоначального состояния крайне сложно.

Сделал заново большую пластину, чтобы была идеально ровной. Пришлось использовать оставшийся материал толщиной 1 мм.

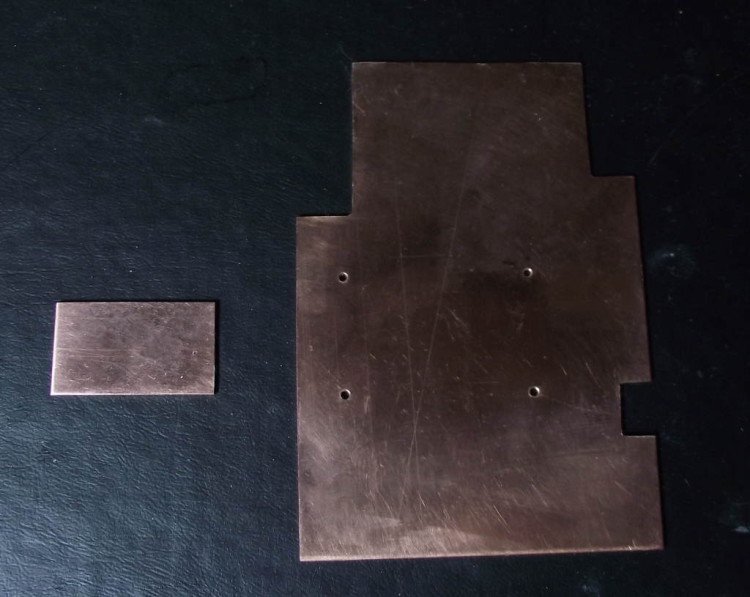

Далее самый спорный момент :) Выпилил из пластины толщиной 1 мм прямоугольник размерами 30x16 мм, т.е по размерам подложки:

Как вы наверное догадались, я надумал склеить обе пластины, чтобы во-первых между ними не было зазора и слой термоклея получился минимальным, а во-вторых, чтобы малая пластина полностью контактировала с кристаллами процессора.

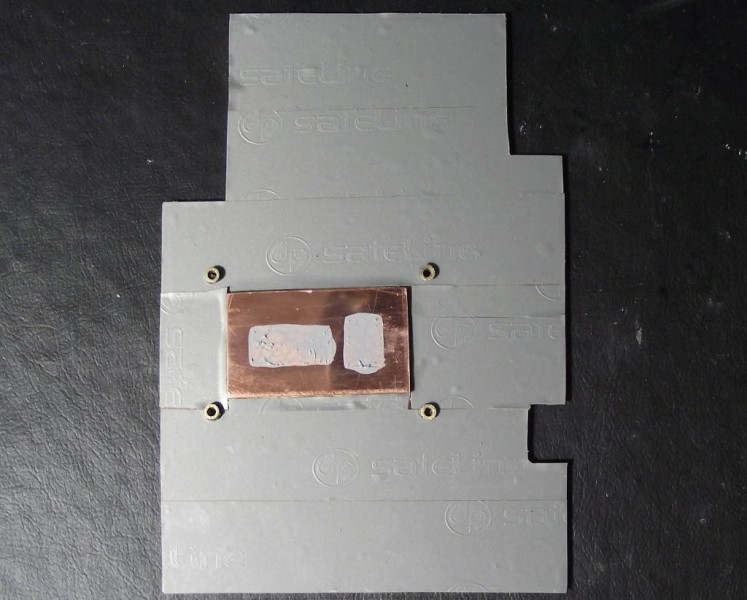

Чтобы приклеить малую пластину в нужном месте большой сделал вот такой трафарет. Отрезал по пунктирной линии, затем вырезал внутренний прямоугольник, приложил к стойкам на материнской плате, добился, чтобы малая пластина проходила через трафарет, но без зазоров. Ещё раз отполировал и обезжирил обе поверхности, трафарет закрепил на большой пластине:

В пластмассовой ёмкости смешал небольшое количество термоклея в пропорции 1 к 1 (сначала PART A, затем PART B).

Побыстрее нанёс смесь на малую пластину тонким ровным слоем, приложил по трафарету к большой:

Сверху положил наковальню (нужно что-нибудь тяжёлое и ровное) на пару часов.

После высыхания отодрал трафарет и зачистил от остатков бумаги. Держится надёжно, по крайней мере руками сместить невозможно. Обклеил скотчем для предотвращения замыкания. И вот теперь наконец-то отпечаток устроил меня, а также я знаю, что обе пластины соприкасаются друг с другом без лишнего зазора:

Вес конструкции получился 57 грамм. Как можно заметить, я не стал делать охлаждение для чипов ОЗУ. В статье Wootever было вот так (термопрокладка для ОЗУ 1,5 мм). Дело в том, что при максимальной нагрузке верхняя пластина нагревается выше 60 °С. Тогда мне кажется оперативная память наоборот будет греться сильней.

Нанёс термопасту. На штатные стойки положил четыре бронзовые втулки (~ 1 мм толщиной). Поставил на всякий случай для распределения давления, хотя сомневаюсь в эффективности. Наверняка вместо них можно придумать что-то лучше:

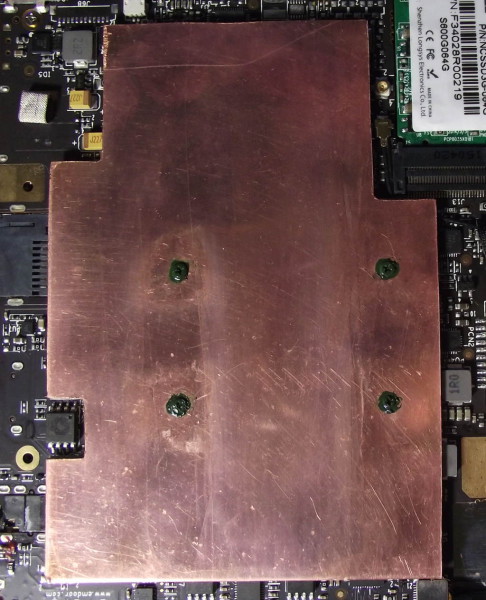

Пластины установил. Винты взял с разобранного мобильника: 1,35x4,5 мм. Сильно не затягивал, но зафиксировал лаком:

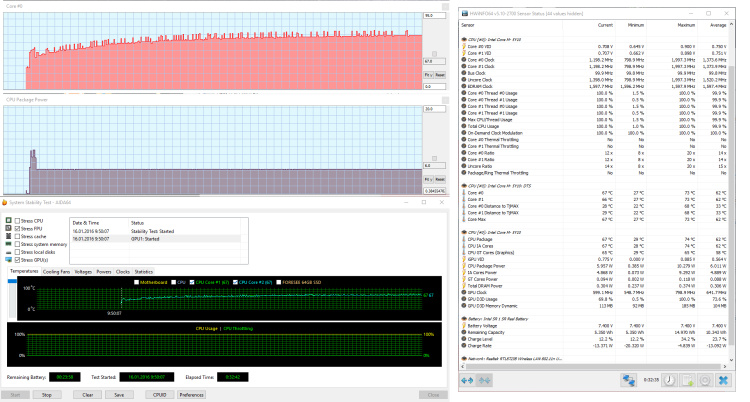

Проверка температуры в стресс-тесте AIDA64 (FPU+GPU) без задней крышки:

Максимум 81 °С (температура в комнате 26 °С). Как видно на среднем графике HWiNFO — мощность процессора (CPU Package Power) снижается, нужно отключать DPTF.

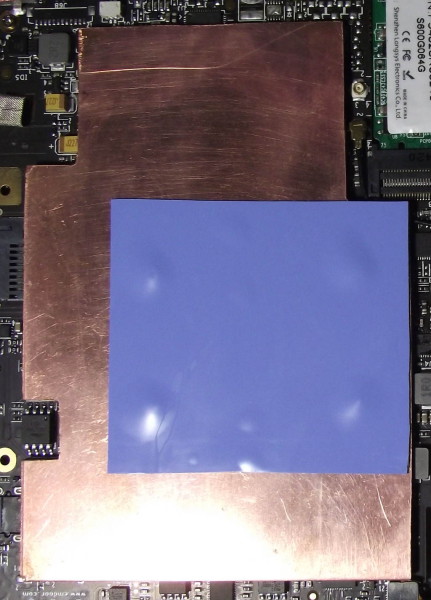

Отрезаю термопрокладку на глаз, снимаю защитные плёнки и прилепляю:

Задняя крышка закрылась без проблем. Заодно отключил технологию DPTF в BIOS, чтобы мощность не падала. Повторно запускаю тест AIDA64:

Благодаря отводу тепла на заднюю крышку температура не превышала 74 °С даже через полчаса нагрузки (в комнате 26 °С), а без DPTF мощность держится на постоянном уровне 6 Вт. В простое 32-34 °С.

Считаю неплохим результатом. Начальный разгон до 11,5 Вт убирать не стал: мне не мешает. А что действительно мешает так это нагрев задней крышки. При максимальной нагрузке температура достигает 52 °С, держать планшет в руках невозможно. До модификации было порядка 45 °С. Думаю, единственное решение использовать внешний обдув (придумать охлаждающую подставку).

В моём случае толщина нового охлаждения составила 1+1+0,5=2,5 мм (тонкий слой термопасты и термоклея думаю не в счёт), что на 0,7 мм больше заводского (0,3+0,5+1). Кажется мелочью, но не забываем, что задняя крышка давит на медную пластину, она на кристаллы процессора, он на плату, а та в свою очередь на дисплей.

Так и есть. Если сильно нажимать на стекло в области материнской платы — на дисплее появляются разводы. Хотя так у многих планшетов, даже у iPad, но до модификации охлаждения не припоминаю. Других признаков повышенного давления не вижу. Если что-нибудь плохое случится напишу. В любом случае я не советую использовать пластины такой толщины. Если бы не испортил в первый раз большую пластину 0,8 мм — использовал бы её. А смог бы изначально найти 0,6 мм — ещё лучше.

В конечном итоге эффективность охлаждения меня более чем устроила, но реализация могла бы быть и лучше. Надеюсь, статья поможет избежать моих ошибок и сделать более безопасную и продуманную модификацию!

CTAJIKEP (25.04.2016@15:28)

для того чтобы первая пластина стала доставать до проца, нужно было проточить/сошлифовать области с отверстиями до нужной толщины по радиусу опор на матплате, за счет этого она села бы немного ниже. Не пришлось бы прокладку вставлять. Хотя у меня под руками примера нет — может там некуда первую пластину ниже опускать на 0,2мм …

прикиньте — можно или нет. Собираюсь себе брать этот аппарат, с теплом тоже буду заморачиваться наверное.

Dim565 CTAJIKEP (25.04.2016@16:01)

CTAJIKEP (25.04.2016@16:01)

Да, я думал над тем, чтобы сточить малую пластину по краям как раз для выступов на материнке. Это реально (только не знаю 0,2 мм или чуть меньше), но пришлось бы переделывать сверло или же покупать цилиндрическую шлифовальную головку диаметром + очень аккуратно делать углубления и постоянно сверяться с отпечатком термопасты. Для меня это оказалось сложнее, не захотел рисковать. Но вообще идея хорошая.

CTAJIKEP Dim565 (26.04.2016@06:52)

Dim565 (26.04.2016@06:52)

Я полагаю большая точность не нужна (ты ведь вместо 0,2 мм положил прогладку 1 мм! ) — можно сточить чуть больше и положить мягкую прокладку. А по поводу сверла — там можно взять не крупную наждачку на палец, и вращательными движениями сошлифовать лишнее. Или как вариант — взять деревянный чопик нужного диаметра просверлить имеющимся сверлом в центре, закрепить его на сверле чтобы сверло немного выступало, нацепить кружек наждака — вот тебе и шлиф инструмент. Как прокладку можно использовать каплю герметика латексного/силиконового. Латексный лучше — он мягче и при затягивании винтами легче будет поддаваться.

Dim565 CTAJIKEP (26.04.2016@08:18)

CTAJIKEP (26.04.2016@08:18)

Понял, спасибо за информацию!

CTAJIKEP (26.04.2016@07:14)

Кстати, теоретически можно изготовить цельный радиатор. Взять медную пластину 2 мм и вытравить как надо. Только стравливать нужно будет очень много, но получим минимальное термосопротивление.

И еще — вариант с радиатором над батареями я бы делать не стал, мне кажется это представляет существенную опасность для батарей в частности и в итоге для устройства в целом.

Dim565 CTAJIKEP (26.04.2016@08:17)

CTAJIKEP (26.04.2016@08:17)

Цельный радиатор звучит классно, но тут и правда повозиться придётся. Вот был бы станок или кому заказать изготовление за недорого…но на 4пда спрашивали такое, никто не откликнулся.

А с аккумулятором согласен, лучше не греть (и без этого были случаи, когда АКБ вздувался).

CTAJIKEP (26.04.2016@07:24)

Вообще, отличный обзор по модернизации. Не всякий решится поиздеваться над работающей техникой. Как минимум суть основных задач раскрыта очень подробно и дальше можно действовать у кого на сколько воображения хватит .. :)

Спасибо.

Dim565 CTAJIKEP (26.04.2016@08:19)

CTAJIKEP (26.04.2016@08:19)

И вам спасибо за полезные комментарии :)

чувивод (28.09.2016@20:26)

Спасибо за статью — очень толково и познавательно.

И позволю поделиться своим опытом — для электроизоляции можно использовать капролоновый лист ( толщина всего 0.06!! мм). Я так сделал на vi10 — на атом медную прокладку 1.5 мм , потом капролон, и задняя крышка из алюминия ( вместо родной пластмассовой ). Резиновые прокладки «зло» — на них тепловые потери дикие…

Dim565 чувивод (28.09.2016@20:29)

чувивод (28.09.2016@20:29)

Не знал об этом, спасибо за совет! Только капролоновый лист наверное не так просто найти?

чувивод Dim565 (28.09.2016@21:50)

Dim565 (28.09.2016@21:50)

Капролоновые листы используются в том числе как прокладка между основанием и изготавливаемой деталью в 3D-принтерах. Я нашел как раз в Интернет-магазине по таким принтерам.

Или как вариант — можно заказать с али, в этот магазин они оттуда и попали, но мне ждать было не втерпёж :-)

Dim565 чувивод (29.09.2016@08:18)

чувивод (29.09.2016@08:18)

Понятно, спасибо за наводку)